IOIS Gioielli sperimenta nuove tecnologie nel Digital Innovation Hub di Roma

Spazio Chirale Projects • 9 marzo, 2022

Oltre ad essere una delle eccellenze dell’Arte Orafa romana, Fabio Felici, titolare del marchio IOIS Gioielli, è anche uno dei più affezionati clienti del nostro Digital Innovation Hub.

L’incontro con Fabio e le sue meravigliose creazioni è avvenuto nel 2018, grazie alla rete CNA Roma, presso lo Spazio Chirale alla Garbatella.

IOIS Gioielli si contraddistingue per un design contemporaneo, mai banale, ma nello stesso tempo sofisticato ed elegante.

Le geometrie delle sue collezioni sono inconfondibili.

Nei giorni scorsi, abbiamo avuto il piacere di ospitare nuovamente IOIS Gioielli nel nostro laboratorio di Ostiense per presentare le ultime tecnologie appena installate e valutare la possibilità di mettere a punto un processo per la produzione di una sua nuova creazione.

Si tratta di un servizio che fa parte della nostra offerta verso le imprese artigiane e manifatturiere e che attualmente impegna una significativa percentuale della nostra struttura.

Non potendo fare anticipazioni su quest’ultimo progetto, in questo articolo vogliamo raccontarvi il primo interessante episodio di collaborazione tra noi e IOIS Gioielli, che ha permesso di mettere a punto un processo di fabbricazione digitale non usuale nelle applicazioni di oreficeria.

Come si applica la fabbricazione digitale nell’arte orafa e in cosa consiste l’elemento di originalità messo a punto a seguito di questo progetto? Stiamo per raccontarvelo.

All’epoca, Fabio Felici, come molti dei suoi colleghi, stava ipotizzando il passaggio alla tecnologia digitale per la produzione dei suoi gioielli.

Il settore orafo, infatti, è uno di quegli ambiti in cui la stampa 3D ha sostituito il processo tradizionale fornendo vantaggi immediati e facilmente misurabili.

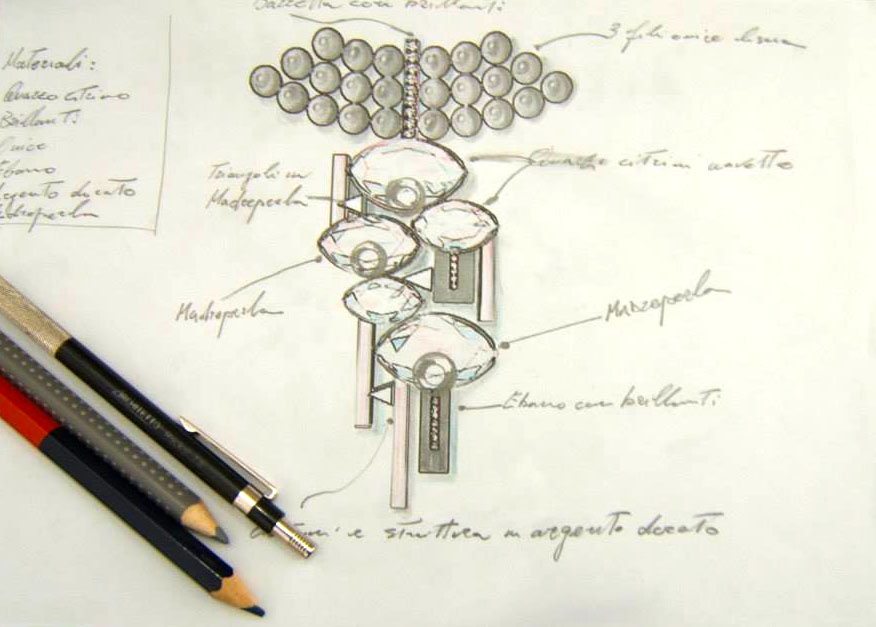

La tecnica tradizionale per la realizzazione di oggetti in metallo prezioso è quella detta della “cera persa“. Secondo questo processo, l’artigiano modella la sua creazione utilizzando la cera. La modellazione può essere effettuata attraverso operazioni di scultura di un blocchetto di cera, ma anche attraverso l’assemblaggio di piccoli oggetti in cera già modellati, come ad esempio piccoli fiori, foglie, anellini, ecc…

Una volta che il gioiello è stato modellato in cera, viene realizzato uno stampo in argilla o gesso, contenente al suo interno l’oggetto di cera e dotato di “canali di alimentazione”. I canali sono realizzati collegando dei cilindri in cera direttamente all’oggetto scolpito, lo stampo viene realizzato collocando l’oggetto al quale sono stati attaccati i cilindri che serviranno per creare i canali all’interno di un contenitore e colando al suo interno il gesso liquido o l’argilla.

Una volta che il gesso o l’argilla sono solidificati, lo stampo viene collocato nel forno di fusione e attraverso i canali viene introdotto a pressione il metallo prezioso fuso.

La cera fonde e cola via attraverso i canali predisposti per la sua fuoriuscita e la parte cava dello stampo viene riempita dal metallo fuso che prende il posto della cera.

Si lascia raffreddare il tutto e successivamente si rompe lo stampo per estrarre l’oggetto in metallo fuso. Nel punto in cui erano stati collocati i canali si troveranno dei cilindretti di metallo prezioso che verranno rimossi con le cesoie dall’artigiano.

L’oggetto avrà un aspetto molto grezzo. Attraverso operazioni di burattatura e lucidatura il gioiello assumerà la sua forma finale grazie al sapiente lavoro di rifinitura che sarà svolto dall’artigiano attraverso i suoi strumenti.

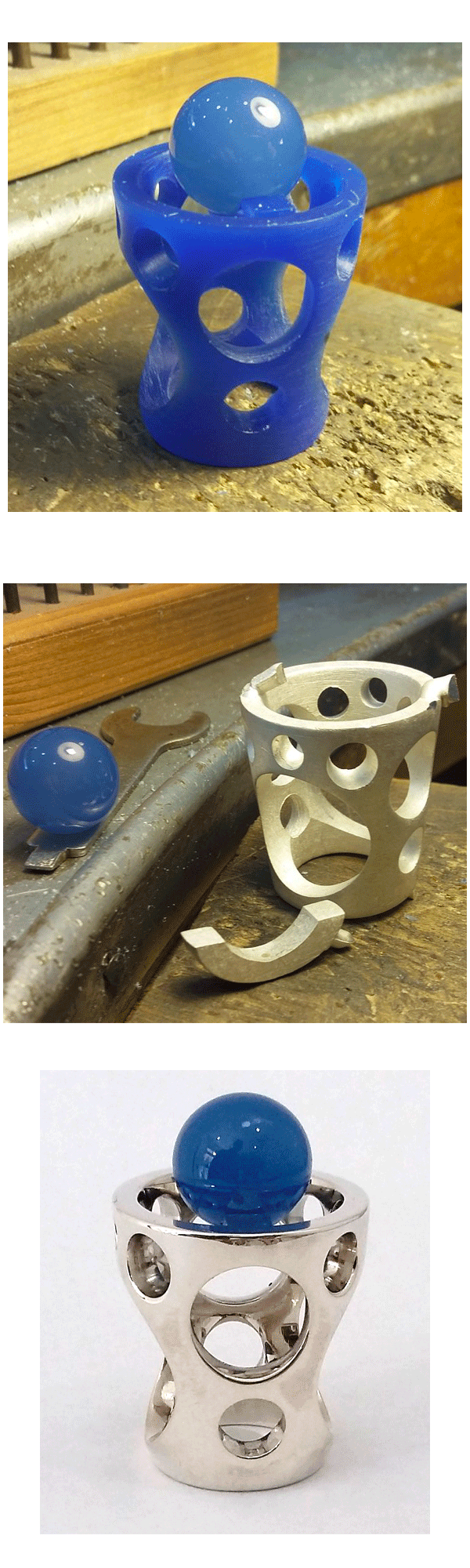

L’impiego della stampa 3D permette di evolvere questo processo sostituendo i passi di modellazione e scultura dell’oggetto in cera con la fabbricazione digitale dell’oggetto in materiale plastico.

Anziché scolpire l’oggetto in cera, l’artigiano modella la sua creazione utilizzando un software CAD. Una volta realizzato il modello 3D della creazione il file digitale viene inviato ad una stampante 3D e quindi fabbricato.

La tecnologia di stampa 3D solitamente utilizzata in questo settore è la stereo-litografia. Il materiale di fabbricazione è quindi un fotopolimero, cioè un materiale costituito da molecole a catena ripetitiva, dette polimeri, che viene sintetizzato a partire da una resina fluida attraverso l’apporto di radiazione luminosa, in genere nel campo dell’ultravioletto. Questo tipo di materiali rientra nella categoria che volgarmente chiamiamo “plastiche”.

Per le applicazioni in gioielleria si utilizzano fotopolimeri che hanno caratteristiche molto simili alla cera, per cui l’oggetto stampato in 3D potrà essere utilizzato nel processo al posto dell’oggetto in cera. I canali di alimentazione possono essere realizzati direttamente nel modello 3D e quindi stampati come parte dell’oggetto, oppure possono essere aggiunti in cera dall’artigiano prima di effettuare la colata dello stampo.

Qual’è il vantaggio della stampa 3D rispetto al processo manuale che fa uso della cera?

La risposta è che ci sono una serie di vantaggi, che rendono tale processo molto più efficace e in grado di rendere l’artigiano più competitivo.

Vediamoli con ordine.

Innanzitutto la modellazione è digitale. Sebbene l’immagine dell’artigiano scultore sembri maggiormente associata all’arte, la modellazione 3D effettuata con l’ausilio di un software CAD è un processo altrettanto difficile e artigianale, ma che è in grado di generare forme e geometrie impossibili da realizzare con tecniche di modellazione manuale e scultura. Si pensi a geometrie complesse, di tipo organico o voronoi.

Inoltre, la maggior parte dei giovani designer proviene dalle Accademie d’Arte dove oramai si insegna l’uso degli strumenti digitali.

I nuovi software di modellazione digitale ampliano enormemente le possibilità creative. Un designer che padroneggia questi strumenti potrà realizzare forme e geometrie inimmaginabili per uno scultore tradizionale.

Il secondo vantaggio è costituito dal fatto che la stampa 3D è in grado di realizzare l’oggetto con estrema precisione e alta risoluzione.

Una volta che il polimero è stato fuso e sostituito dal metallo prezioso, l’oggetto grezzo apparirà molto più rifinito rispetto a quello ottenibile dal modello in cera, soprattutto nelle parti meno accessibili dagli strumenti di lavorazione, con il risultato che il successivo processo di rifinitura sarà più breve e soprattutto genererà meno sfridi di materiale.

Il terzo vantaggio è che la stampa 3D è in grado di fabbricare forme e geometrie con qualunque grado di finezza e complessità. Molti oggetti stampati in 3D semplicemente non potrebbero essere realizzati altrimenti.

L’evoluzione del settore orafo negli ultimi anni dimostra che la stampa 3D ha fornito vantaggi indiscutibili agli artigiani che l’hanno adottata.

Le aziende orafe possono sperimentare nei nostri laboratori le tecnologie di modellazione e stampa 3D e verificarne l’applicabilità e i vantaggi in relazione ai propri processi produttivi, prima di procedere agli investimenti necessari ad acquisire macchine e competenze per reingegnerizzare in senso digitale la propria produzione.

Ma Fabio Felici non ci aveva contattato per questo. Già pienamente convinto dei vantaggi del processo digitale, la sua esigenza andava oltre la semplice sperimentazione e adozione della soluzione già in uso presso molti suoi competitor.

Il problema posto da IOIS Gioielli riguardava alcuni noti svantaggi della tecnologia solitamente usata nel suo settore, cioè la stereolitografia di fotopolimeri.

Il primo svantaggio è rappresentato al costo elevato delle stampanti che utilizzano questa tecnologia.

Il secondo svantaggio è la necessità di provvedere al corretto stoccaggio delle resine usate come materia prima e al breve periodo di vita di molti accessori della stampante, in particolare le vaschette di raccolta della resina e la necessità di dover applicare procedure di pulizia e manutenzione continua della macchina e degli accessori.

Il terzo, e più importante svantaggio nel caso di IOIS Gioielli, era rappresentato dal fatto di dover utilizzare prodotti chimici, resine e solventi per la pulizia, volatili e tossici, all’interno di un piccolo laboratorio aperto al pubblico.

Per ovviare a tutto ciò, l’idea di Fabio Felici era quella di utilizzare la tecnologia di stampa 3D FDM, cioè la più diffusa stampa a deposito di filamento, utilizzata da milioni di hobbisti in tutto il mondo.

La stampa 3D FDM è universalmente adottata in ambito industriale poiché è l’unica tecnologia che consente di fabbricare con qualunque polimero termoplastico, laddove la stampa stereolitografica è limitata ai soli fotopolimeri che sono materiali a basse prestazioni non utilizzabili in impieghi dove le caratteristiche di resistenza e usura sono importanti.

La stampa stereolitografica è infatti utilizzata esclusivamente per la prototipazione di oggetti di design, in oreficeria e odontotecnica. In questi tre settori rappresenta la scelta d’elezione grazie alla maggiore risoluzione dei pezzi fabbricati, essendo la qualità della finitura più importante rispetto alle caratteristiche meccaniche.

Nel caso della produzione artistica di IOIS Gioielli, forme, geometrie e dimensioni giocano su effetti di volume e movimenti che non necessitano di elevate risoluzioni nella realizzazione dell’oggetto. I prodotti sono facilmente rifinibili attraverso il buratto e il lavoro al banco dell’artigiano, e non presentano elementi di criticità.

Dopo aver preso visione delle sue creazioni, abbiamo convenuto con Fabio che la stampa STL a resina sarebbe stata effettivamente ingiustificata alla luce degli svantaggi che abbiamo prima elencato.

Abbiamo quindi avviato un progetto di sperimentazione per verificare la fattibilità del processo mediante stampa 3D FDM.

Il principale problema che avevamo identificato riguardava le caratteristiche del materiale da utilizzare.

L’argento ha una temperatura di fusione di circa 962 gradi, l’oro di circa 1.064 gradi. A tali temperature la quasi totalità dei polimeri lavorabili con una stampante 3D FDM è già ben oltre il punto di fusione. Il problema non è quindi dato dalla possibilità di fondere il materiale in luogo della cera o del fotopolimero usato nella tecnologia STL.

Il problema nasce dalle caratteristiche di viscosità del materiale nello stato liquido e nei processi di degenerazione che avvengono ad alta temperatura.

Le “resine” appositamente realizzate per l’oreficeria sono state sviluppate dai produttori in modo da essere “calcinabili“, ovvero soggette ad un processo per cui ad alta temperatura la maggior parte dei composti che costituiscono le impurità del materiale vengono eliminate per evaporazione o sublimazione in modo che a seguito della fusione non rimangano residui di cenere che possano sporcare o inquinare il gioiello.

La cera usata nel processo tradizionale è un materiale calcinabile.

Quando è stata sviluppata la tecnologia STL sono stati anche messi a punto fotopolimeri calcinabili.

Nel campo della stampa FDM non c’è stata la stessa attenzione.

Portando a temperature superiori ai 500 gradi centigradi un normale filamento da stampa 3D si ottiene la cristallizzazione di parte del materiale e la produzione di residui carboniosi e cenere abbondanti, esattamente ciò che non è ammissibile nella tecnica di fusione in stile cera persa.

In realtà alcuni produttori, soprattutto statunitensi, producono filamenti compositi a base di cera che sono dichiarati calcinabili. Purtroppo, nel nostro caso tra esiguità dei produttori, importazione e costo base del materiale, la scelta di utilizzare questo tipo di prodotti non è apparsa conveniente.

Abbiamo pertanto avviato un processo di ricerca, sfruttando i vantaggi offerti dal nostro modello di open innovation.

Solitamente le ricerche sulla stampa FDM si concentrano sulle caratteristiche meccaniche e fisiche dei prodotti finali e sull’ottimizzazione del processo di produzione.

In particolare, in quest’ultimo ambito, le ricerche sono sempre state concentrate sul garantire la facilità e ripetibilità dei processi di stampa. In questo caso gli sforzi fatti dai produttori di filamenti per la stampa 3D sono stati notevoli e mirati alla realizzazione di materiali compositi che limitassero il fenomeno del “ritiro” e del distacco dal piano di stampa durante la fabbricazione.

La scelta di pigmenti di colore opportuni e la mescola con fluidificanti ha consentito la realizzazione di filamenti molto facili da stampare. Tra i problemi risolti da questi materiali c’è anche la bassa produzione di residui in modo da non intasare gli estrusori delle stampanti.

Inoltre, nelle nostre ricerche condotte agli albori della stampa 3D applicata alla gioielleria, avevamo avuto il privilegio di lavorare e conoscere alcuni tra i più bravi fonditori attivi sul nostro territorio, artigiani molto competenti che sono una vera miniera d’informazione riguardo alla descrizione del processo fisico chimico che avviene all’interno dello stampo durante la sostituzione della cera o resina con il metallo prezioso fuso.

Mettendo insieme le conoscenze accumulate nella sperimentazione dei filamenti da stampa 3D con le conoscenze sul processo di fusione e l’analisi delle geometrie delle creazioni di IOIS Gioielli, in breve tempo siamo arrivati ad una soluzione.

Fabio Felici, oggi, è in grado di realizzare i suoi gioielli utilizzando un filamento in PLA, piuttosto economico, la sperimentazione ha infatti consentito di individuare un particolare brand commerciale, largamente disponibile sul mercato e uno specifico prodotto e colore, nell’ambito dell’assortimento disponibile, che garantisce la massima qualità di produzione, nella fase di fusione.

La case history appenda raccontata è un esempio che illustra in modo chiaro il servizio di supporto alle attività di ricerca delle imprese artigiane.

IOIS Gioielli è una delle tante imprese che si rivolge al nostro Hub ogni volta che il mercato offre all’azienda l’opportunità di sviluppare un prodotto innovativo.

I risultati ottenuti attraverso questi progetti diventano un patrimonio di conoscenze condiviso con tutti gli attori che afferiscono al Digital Innovation Hub.