Industria Sostenibile: entra nel vivo la sperimentazione Chirale della tecnologia di Stampa UV nella Moda

Spazio Chirale Research • 7 gennaio, 2022

Il settore della Moda costituisce da sempre una delle industrie a maggiore impatto ambientale.

I processi tradizionali per la stampa dei tessuti implicano l’impiego di prodotti chimici altamente inquinanti, difficili da smaltire e il consumo di un notevole quantitativo di energia e di risorse idriche.

Nell’industria tradizionale, il problema di personalizzare un tessuto, attraverso la stampa di fantasie, motivi decorativi o semplici etichette, vede nella tecnica serigrafica la soluzione pressoché universale, indipendente dal tipo e dalla natura del materiale utilizzato.

La serigrafia implica l’impiego di grandi quantità di materiali per la realizzazione dei quadri o telai, l’impiego di inchiostri chimicamente aggressivi, il consumo abbondante di acqua nelle fasi di lavaggio e la produzione di numerosi scarti dovuti all’usura dei telai e alla loro dismissione.

Una gestione corretta e rispettosa dell’ambiente del processo serigrafico implica necessariamente un aumento dei costi di produzione, con conseguente rischio di avere operatori che operano in violazione delle norme e in concorrenza sleale nei confronti delle imprese più virtuose.

Nell’era digitale, un’alternativa parziale alla serigrafia viene dal settore della stampa “a getto d’inchiostro”. Sul mercato sono presenti plotter in grado di effettuare la stampa diretta sui tessuti oppure la stampa indiretta attraverso la tecnologia degli inchiostri sublimatici.

Il problema principale di queste tecnologie più recenti risiede nella limitazione alla gamma dei materiali che possono essere stampati.

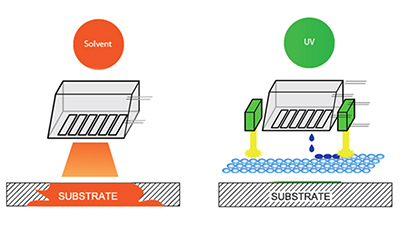

La stampa Ink-Jet industriale viene solitamente effettuata attraverso l’impiego di inchiostri a solvente. Le testine di stampa spruzzano letteralmente sul materiale da decorare il pigmento disciolto in un solvente chimico che ha lo scopo di favorire la reazione chimica che permette al colore di legare con le molecole del materiale, prima di evaporare.

I materiali in grado di legare il pigmento sono esclusivamente di tipo sintetico e prevalentemente costituiti da polimeri a base vinilica.

Nel corso degli ultimi anni, nei laboratori di Chirale abbiamo sperimentato e messo a punto processi in grado di garantire la stampa Ink-Jet diretta su una gamma molto estesa di materiali, ottenendo buoni risultati anche con materiali a base di fibra naturale.

In alcuni casi si tratta di tecniche altamente artigianali, in altri casi il processo si presta ad una industrializzazione.

Se da un lato questo filone di ricerca ha il vantaggio di permettere alle imprese l’utilizzo di una tecnologia consolidata e di basso costo, dall’altro presenta ancora alcuni limiti che pongono restrizioni alla creatività degli uffici stile delle aziende di Moda.

Una tecnologia più promettente e in grado di offrire una soluzione quasi universale è la Stampa UV. Di cosa si tratta?

l’UV Printing è una tecnologia derivata dalla stampa a getto d’inchiostro. Infatti, anche in questo caso vengono impiegate testine di stampa piezoelettriche in grado di spruzzare ad alta velocità minuscole goccioline di una emulsione contenente i pigmenti di colore.

La differenza consiste in prima battuta nel composto chimico utilizzato per trasportare il pigmento. Nella stampa Ink-Jet tradizionale il pigmento è disciolto in un solvente, nella Stampa UV il pigmento è in sospensione all’interno di una emulsione che ha come diluente il precursore di un fotopolimero.

I fotopolimeri sono quei materiali in cui il processo di polimerizzazione avviene quando si fornisce energia, sotto forma di radiazione luminosa, alla resina contenente il mix di molecole di base (monomeri) che saranno successivamente aggregate nelle catene che costituiranno il materiale finale.

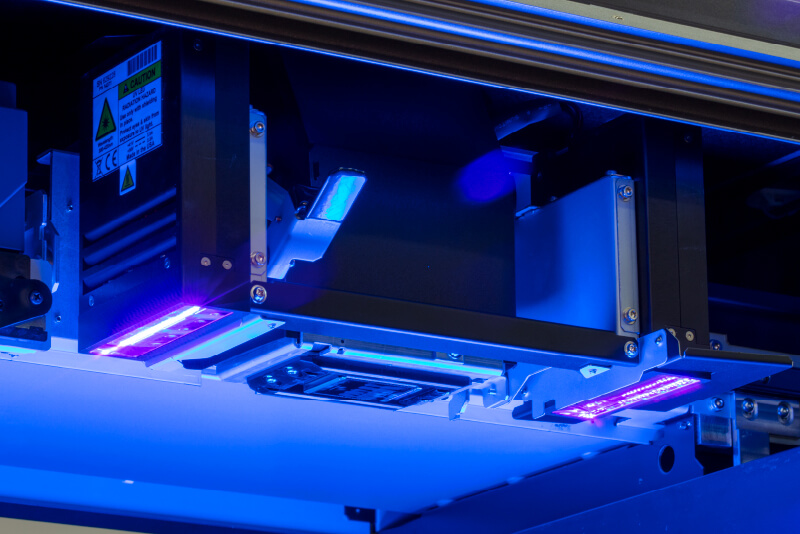

Le testine di una stampante UV spruzzano minuscole goccioline di resina contenente i pigmenti , che si depositano sul supporto di stampa. Sulla testa di stampa, ai lati delle testine piezoelettriche sono collocati dei LED UV ad alta potenza, che irradiano radiazione nel campo dell’ultravioletto sui droplet appena depositati sul supporto, causandone la polimerizzazione.

I pigmenti si ritrovano quindi incorporati in minuscole bolle di materiale che impropriamente possiamo definire “plastica”. Le micro-bolle aderiscono fortemente al supporto in virtù di legami di tipo meccanico dovuti alla rugosità a livello microscopico del materiale.

Di fatto, la Stampa UV è in grado di fissare il colore su qualunque materiale che non sia altamente idrorepellente. Si tratta di una stampa universale su qualunque tipo di supporto con pochissime eccezioni.

La gamma dei materiali su cui può essere applicata la Stampa UV può essere ulteriormente estesa attraverso l’impiego di appositi primer. Un primer è una composto chimico che viene steso tra il supporto, cioè il materiale su cui stampare, e l’emulsione contenente i pigmenti di colore. Il primer costituisce quindi uno strato addizionale che da un lato lega chimicamente con il substarto e dall’altro lega meccanicamente le micro bolle contenenti il pigmento.

È quindi chiaro che questa tecnologia permette la stampa su qualunque tipo di materiale al pari, se non in misura addirittura maggiore, della tecnica serigrafica tradizionale. Oltre a costituire una soluzione a più basso impatto ambientale ha anche altri vantaggi. Scopriamo perché.

Il processo di Stampa UV è maggiormente eco-sostenibile poiché non produce scarti industriali e non consuma risorse idriche, non essendo necessario ripulire accessori e strumenti, al contrario della serigrafia.

Gli inchiostri UV di ultima generazione sono a basso impatto ambientale e molto meno tossici rispetto agli inchiostri serigrafici, poiché l’adesione avviene per i legami meccanici creati durante la fase di polimerizzazione delle gocce contenenti il pigmento e non per adesione chimica alle fibre o al materiale del supporto. Non è presente alcun solvente che evapora nell’ambiente.

Il processo è interamente digitale. Dai file 2D contenenti i testi e le immagini da stampare si passa direttamente alla fase di stampa senza dover produrre matrici o altri strumenti intermedi. Il processo è in tutto e per tutto un processo di stampa digitale.

La gestione del colore e le possibilità grafiche sono quelle tipiche della moderna stampa digitale e molto più controllabili in termini di risoluzione e gamut rispetto alla serigrafia.

Ogni strato di una stampa in tecnologia UV, al contrario di quanto avviene nell’Ink-Jet dove il solvente evapora, ha uno spessore di alcuni micron. Attraverso la sovrapposizione di più strati è possibile controllare in modo preciso e selettivo lo spessore di diverse parti delle immagini, attribuendo alle stesse un rilievo in 3D, rendendo possibile la creazione di trame e texture tattili (ad esempio buccia d’arancia, pelle, squame di rettile, …).

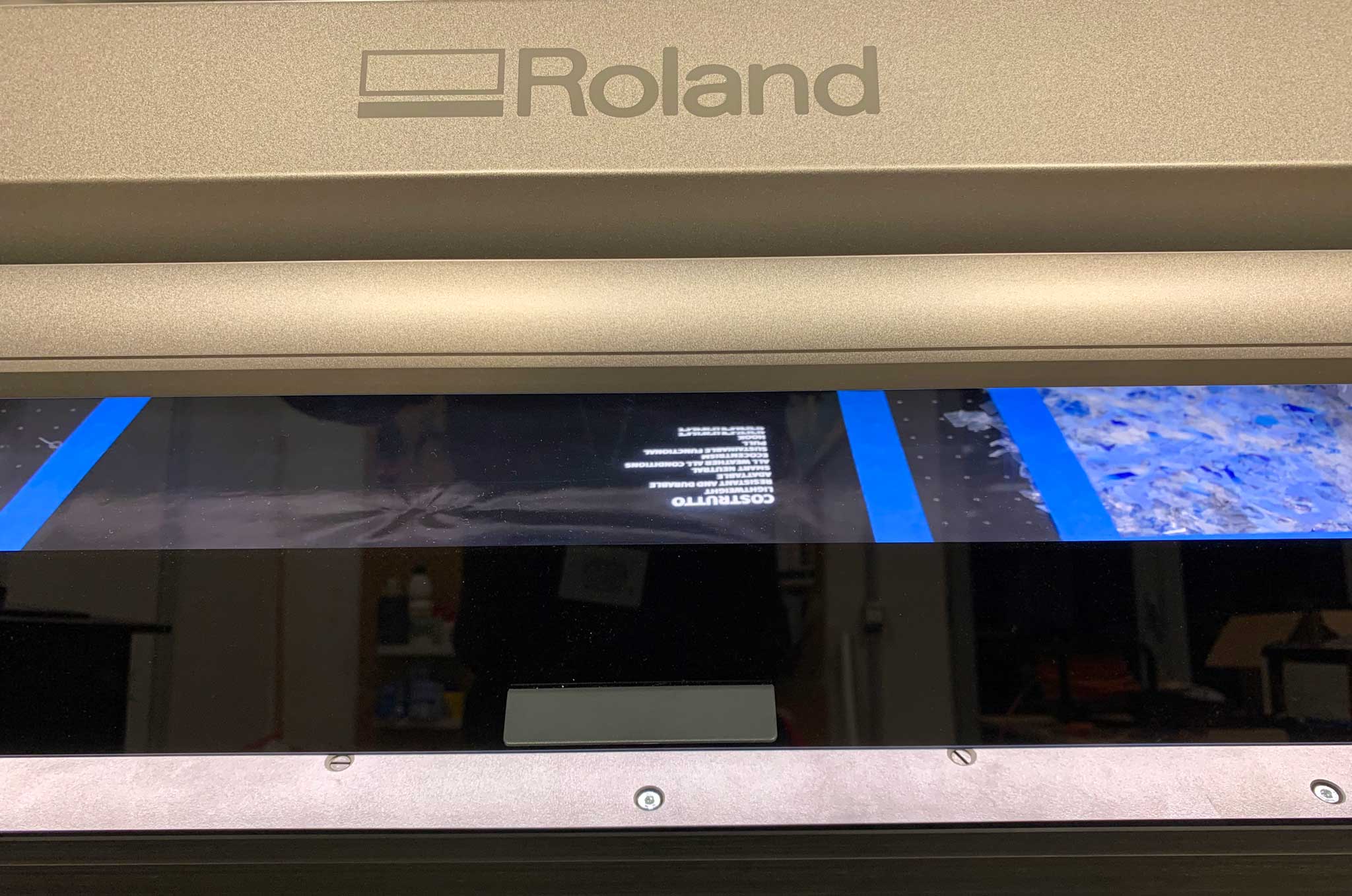

Il nostro Centro di Ricerca e Sviluppo, FabLab Ostiense, è stato recentemente potenziato con l’installazione di una stampante UV planare, appositamente commissionata alla Roland DG.

Si tratta di una macchina di classe industriale, derivata dai plotter commerciali Versa UV LEC 330, dotata di un piano di stampa di 760 mm. X 1.500 mm. con doppia funzione pneumatica di aspirazione a vuoto, per trattenere il supporto da stampare durante la lavorazione, e cuscino d’aria per favorire il posizionamento anche di supporti molto pesanti in cristallo, pietra o metallo.

Il set di cartucce è stato appositamente configurato prevedendo, oltre ai classici inchiostri del sistema in quadricromia, il bianco per consentire la stampa su supporti scuri o trasparenti, il glossy per gli effetti di lucidatura e di rilievo 3D e un primer. Quest’ultimo elemento consente la gestione del primer a livello di singolo pixel d’immagine, minimizzando l’impatto ambientale e includendo tale pretrattamento nell’ambito del workflow digitale.

La nuova tecnologia è già disponibile per tutti i nostri clienti a partire dal 3 gennaio 2022. Nello scorso dicembre sono state avviate le prime sperimentazioni nell’ambito dei primi due progetti pilota.